Oppervlaktebehandeling met de laser

Laserreinigen en laserpolijsten

Dat de laser fysiek het te bewerken onderdeel niet aanraakt, geeft een

groot aantal mogelijkheden een aantal bewerkingen op oppervlakken van vaak

willekeurige vorm en/of uit vaak willekeurig materiaal, uit te voeren.

Min of meer gelijkwaardig uit te voeren laser-oppervlaktebehandelingen zijn:

- laserreinigen

- laserpolijsten

Hoe werkt dit proces?

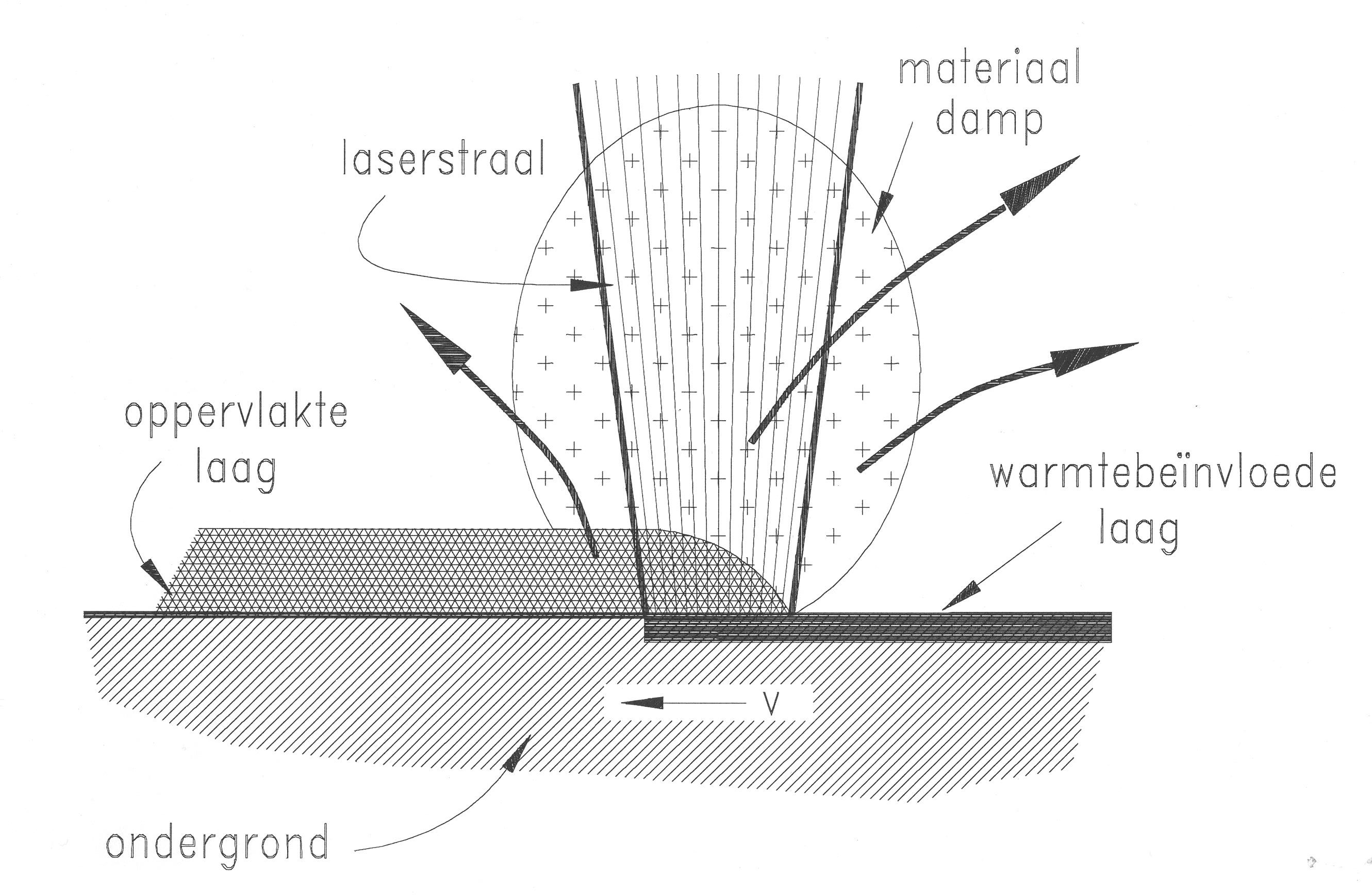

Laserlicht bevat energie, van een te kiezen golflengte en intensiteit. Bij

treffen van een oppervlak kan een laserstraal die energie op dat oppervlak

overdragen.

Deze energieoverdracht is niet voor alle materialen gelijk: sommige materialen,

zoals glas en plexiglas geleiden licht met golflengte λ =

600 ‐ 800 nm uitstekend en nemen dus geen energie

op. Metalen, en kunststoffen als epoxy's en polyurethanen, doen dat wel, ook

weer afhankelijk van de golflengte.

Het functioneren van de laser zelf hangt samen met gebruikte optische

mogelijkheden als pulsfrequentie, straalspreiding, invalshoek en vanzelfsprekend het

ingezette laservermogen.

Laserreinigen

De energie in de laserstraal verhoogt in de eerste plaats de energie

in de atomen of moleculen in het getroffen oppervlak.

De hoge energiepulsen

vernielen de bindingen tussen de moleculen, waardoor grote moleculen afbreken

en in dampvorm overgaan. Vervolgens is die damp, het ‘zuivere’

afval, eenvoudig op te slaan in een absoluut‐filter.

Vanzelfsprekend loopt de temperatuur in dat oppervlak op, maar deze

warmtebeïnvloeding bij reiniging blijft gebruikelijk ook beperkt tot

enkele honderstes van millimeters, of nog minder, waarmee onthardingsverschijnselen

bij staal en ook Al‐legeringen zich eigenlijk niet voordoen.

Een reiniging veroorzaakt een opwarming van niet meer dan een 20 - 30 °C,

eigenlijk niet eens merkbaar in ‘gewone’ toepassingen.

De benodigde energie blijft relatief laag, dat wil zeggen, met een

laserenergie van ≈ 100 W zijn al behoorlijke reinigingsacties voor

industriële toepassingen mogelijk.

Daarbij zijn geen nare chemicaliën nodig, die speciale ARBO-maatregelen

behoeven.

Een goed voorbeeld vinden we bij bandenmatrijzen voor autobanden. Een

laser reinigt die uitstekend: grofweg een 30 minuten voor een complete

reiniging is een haalbare waarde. Bovendien hoeft de matrijs niet te worden

uitgebouwd, omdat een laserkop ook in een hete omgeving werken kan.

Een tweede belangrijk voordeel is dat het laserlicht de vaak gespecialiseerde

vorm van de matrijs niet verandert: de vorm blijft behouden en de levensduur

van de matrijs verlengt daardoor aanzienlijk.

In de gereedschapbewerking vinden lasers eveneens vele goede toepassingen,

voor zowel reinigen als polijsten.

Er is geen straalmiddel nodig, dat aan slijtage onderhevig is, en

naderhand als chemisch afval moet worden behandeld.

In het onderhoud van bruggen, vooral als die over een rivier gaan, heeft de

laser grote voordelen: er is geen straalgrit nodig, dat op zich ook weer is

vervuild, de hoeveelheid afval die zo ontstaat is een factor ∼ 500

kleiner.

De bij RWS gebruikelijke koolteerepoxy overleeft een laserbehandeling dus

zeker niet en het resultaat is een 100 % schoon oppervlak, zelfs steriel.

De hoeveelheid afval wordt qua volume dus zeer beperkt, omdat het straalmiddel

‐ licht ‐ schoon is, schoon blijft en niet slijt.

Nog niet duidelijk is hoe een laser‐gereinigd oppervlak te vergelijken

valt met een normaal SA2½ gestraald oppervlak: er vindt immers geen

aantasting plaats van het aangestraalde oppervlak.

Wat voor reinigingssnelheid is er te behalen?

Om de gedachten te bepalen: 2 cm2/sec een goede praktijkwaarde.

Ook hier is de reinigingssnelheid recht evenredig aan geïnstalleerd

vermogen en vanzelfsprekend afhankelijk van:

- mate van vervuiling en/of gewenste reinheid;

- laagdikte;

- materiaaleigenschappen.

Als voorbeeld van de invloed van de materiaaleigenschappen geldt de mate

waarin het oppervlak de energie van de laser opneemt, geleidt ofwel kan

reflecteren. Bij geleiden of reflecteren gebeurt er niet veel, maar als de

energie wordt opgenomen, dan kan het nog zo zijn dat het materiaal alleen maar

zacht wordt en verder niets doet. De bedoeling is natuurlijk dat de laser de

te treffen lagen zoveel energie overdraagt, dat de werkelijk opgenomen energie

reiniging of afbreken van de toplaag tot gevolg heeft.

Zo breekt met relatief geringe energie een vervuilde laag van bijvoorbeeld

vet en olie af: het residu is gewoonlijk dampvormig en daardoor eenvoudig af

te zuigen.

Welke laser is het meest geschikt?

Voor reiniging waren de good‐old CO2‐laser en de

Nd-YAG laser veel gebruikte werkpaarden, maar het gaat er om dat bijvoorbeeld

de verflaag gevoelig is voor die golflengte en die niet geleiden zal. Voor

industriële toepassingen heeft in het bijzonder de Nd‐YAG laser een

(veel) te laag rendement en is tegenwoordig verdrongen door de fiberlasers met

η ∼ 35%.

De CO2‐laser bedient met zijn langere golflengte een eigen toepassingsgebied.

De inzet van het type laser is sterk afhankelijk van de toepassing en het gevraagd vermogen.

Advies is in dezen eigenlijk onvermijdelijk.

Laserpolijsten

Met een wat hogere energie is - ook weer met aangepaste optieken - het

oppervlak zeer fijn om te smelten, waardoor gladde en spiegelende oppervlakken

ontstaan, met een fijne microstructuur.

Met bepaald meer vermogen in de laser als bij het reinigen het geval is, kan

een oppervlak van een metaal of kunststof omsmelten. Door de fijnheid van de

besturing, de uitstekende regelbaarheid van het proces, levert dat een

buitengewone oppervlaktekwaliteit op, die vergelijkbaar is met polijsten.

Het verschil is echter dat mechanische polijsten het oppervlak niet reinigt en

een mooi en glad oppervlak oplevert. De gebruikelijke contaminaties op het

oppervlak zijn dan nog steeds in het oppervlak ingebed en/of zijn versmeerd.

Polijsten met laser maakt het niet alleen glad, maar haalt dus ook de verontreinigingen uit het oppervlak, waardoor een zeer zuivere en fijne microstructuur ontstaat. Verontreinigingen in het oppervlak gaan in dampvorm over, analoog aan het reinigen met lasers.

In het algemeen is het bewerkingsresultaat afhankelijk van:

- metallische of niet metallische insluitingen;

- chemische samenstelling;

- beïnvloeding van natuurkundige eigenschappen;

- homogeniteit van werkstukmateriaal.

Voor het polijsten is de benodigde laserenergie hoger dan bij het

reinigen het geval is, dat wil zeggen, met een laserenergie van ≈

500 W zijn al een behoorlijk resultaat te verkrijgen is voor industriële

toepassingen. Dit hangt ook hier weer af van de toepassing, en met name van

de mate waarin het onderliggende materiaal de laserwarmte opneemt. Polijsten

van een RVS oppervlak zal met dezelfde energie een hogere waarde per seconde

bereiken dan met een ondergrond van bijvoorbeeld Cu of Al.

Maximaal haalbaar is een ruwheidswaarde van Ra = 0,3 µ, uitgaande van

een geslepen metalen oppervlak. Omdat de laser het oppervlak fysiek niet beroert, is het polijsten van poreuze oppervlakken eveneens goed mogelijk.

Wat voor snelheid is er te behalen laserpolijsten?

Om de gedachten te bepalen: 20 tot 30 sec/cm2 is in de praktijk haalbaar, onder de juiste omstandigheden. In vergelijking tot het handpolijsten van 3D-oppervlakken in spuitgietgereedschappen is deze techniek grofweg 60 x sneller.

Ook hier is de processnelheid recht evenredig aan geïnstalleerd vermogen

en vanzelfsprekend afhankelijk van:

- materiaaleigenschappen;

- mechanische voorbewerking - bijvoorbeeld geslepen;

- porositeit van het oppervlak.

Laserreinigen behoort daarom samen met het laserpolijsten tot de

modernste technieken om oppervlaktes te bewerken of te behandelen.

Het proces als werktuig behoeft een nauwkeurige spanbank, die onvermijdelijk

deel zal uitmaken van het besluitvormingsproces.

Veiligheid

Lasers voor gebruik in industriële lasprocessen, warmtebehandelingen,

oppervlaktebehandelingen en dergelijke, zijn alle klasse 4 lasers, alleen

bedoeld voor industrieel gebruik en tevens alleen na voldoende scholing en onder

geëigend toezicht.

Dit type lasers, en zeker de hoogvermogen laslasers, kunnen ernstige schade aan

het lichaam aanbrengen, in het bijzonder aan de ogen. Die schade is niet

herstelbaar.

Bij gebruik van de CO2 laser met λ ∼

1 μm is PMMA of glas van voldoende dikte een veel gebruikte

machineafscherming mits van voldoende kwaliteit, maar voor het werken aan of

met werkende lasers zijn speciale brillen met speciaal glas noodzaak.

Veelal maken speciale camera's het proces voldoende zichtbaar, zodat operators

zich niet in het lichtbereik van de laser behoeven te bevinden.

Het is om die reden dat lasers altijd in licht‐dichte ruimtes moeten

staan en bij serieproductie een lichtsluis hebben voor zowel in‐ als

uitvoer.

Nieuwe projecten ontstaan door automatisering in de productie en beginnen met (her-)ontwerp.