Werktuigbouw & Scheepsbouw met VH Consult

Werktuigbouwkunde

Innovatie en ontwerpen

Zandpaalontwikkeling

Het doel was het plaatsen van zandpalen anders dan het toepassen van

een spuitlans op ‘drogere’ manier uit te voeren. De

ontwikkeling en beproeving van deze innovatieve manier van het plaatsen

van zandpalen, leidde mede tot een techniek die nu met deze

schroefbeweging ook het plaatsen van betonpalen mogelijk maakte.

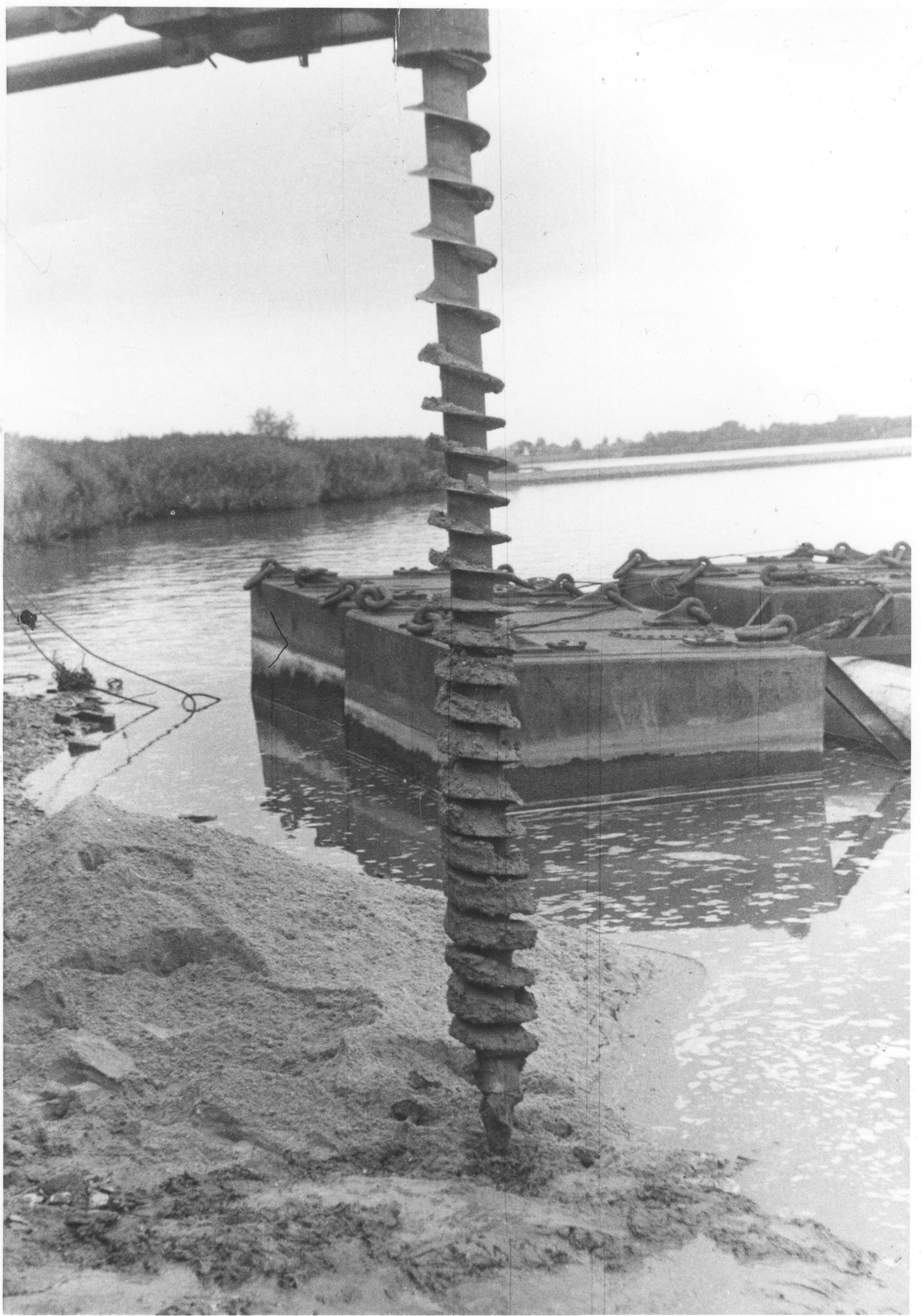

Het beeld rechts toont de opstelling van de schroefinstallatie,

hydraulisch aangedreven. De boor draait met een relatief hoog toerental

en gaat evenals een transportschroef de grond in.

Het bijzondere van dit systeem is dat het geen water behoeft, en dat door

omkering van de draairichting het scherpe zand dat voor de verticale

drainage nodig is, gewoon naar beneden schroeft en daarmee tegelijkertijd

zichzelf weer omhoog drukt.

Omdat de grond in de wijde omgeving van Rotterdam feitelijk erg zacht is,

gedeeltelijk een soort gelaagde en moerasachtige structuur, helpt het door

de boor met de hydromotor zachtjes weer omhoog te trekken.

Het tweede beeld toont de schroef zodra die uit de grond is gekomen en

dan is het goed te zien dat de ruimte in de spoed, in de spiraal dus,

zich opvult. Het was een verrassing dat die ruimte eigenlijk altijd

dezelfde bleef en enige gelijkenis vertoont met de bekende

„kettinglijn”.

Te zien is dat de rotatie van de specie, modder zo u wilt, in de

schroefgang zorgde voor een gedrag als een wat visceuse vloeistof.

Juist langs die kettinglijn is de snelheid dus 0 ofwel in vergelijking

tot de extruders, die een dergelijke snelheidsverdeling kennen, kan dit

een aanzet tot een studie zijn naar een aanpassing van de flanken van

een extruder schroef.

Het daarvan afgeleide doel was dit toe te passen voor het mengen van vezels in een kunststof.

Deze techniek is nu in gebruik voor het plaatsen van betonnen fundatiepalen: het boren

vermijdt het ontstaan van trillingen en de schokken in de ondergrond als gevolg van heien.

Voor de grote zeezoogdieren geeft dit zeker heel veel minder gehoorschade.

Waarschijnlijk verstoort dit het oriëntatievermogen van deze grote zeedieren ook niet,

maar dat is voor toekomstig onderzoek.

Industrieel produceren van schuifdaken voor de automotive sector.

De achtergrond was dat inbouw van een schuifdak eerst plaats vond nadat

de auto geheel klaar was en afgeleverd bij de klant. Een betere methode

leek het toenmalige bedrijf British Leyland om dit op de productielijn

zelf te doen en deed daarnaar onderzoek. Bij Inalfa (Venray) ontstond

in die periode de noodzaak de toenmalige kachelproductie af te bouwen en

lag de keuze voor om industrieel de schuifdakproductie op te pakken.

Zo ontstond een nauwe samenwerking met Rover in Solihull: voor het model

SD1 is het eerste schuifdak opgezet en in het eerste handgemaakte prototype

van deze auto ingebouwd en uitvoerig getest.

De daarop volgende productiestart verliep zonder noemenswaardige problemen.

Later volgden de ontwerpen van eerst Volvo en daarna Saab.

Tegenwoordig is Inalfa de wereldspeler op het gebied van flexibele autodak‐systemen.

Personentransport

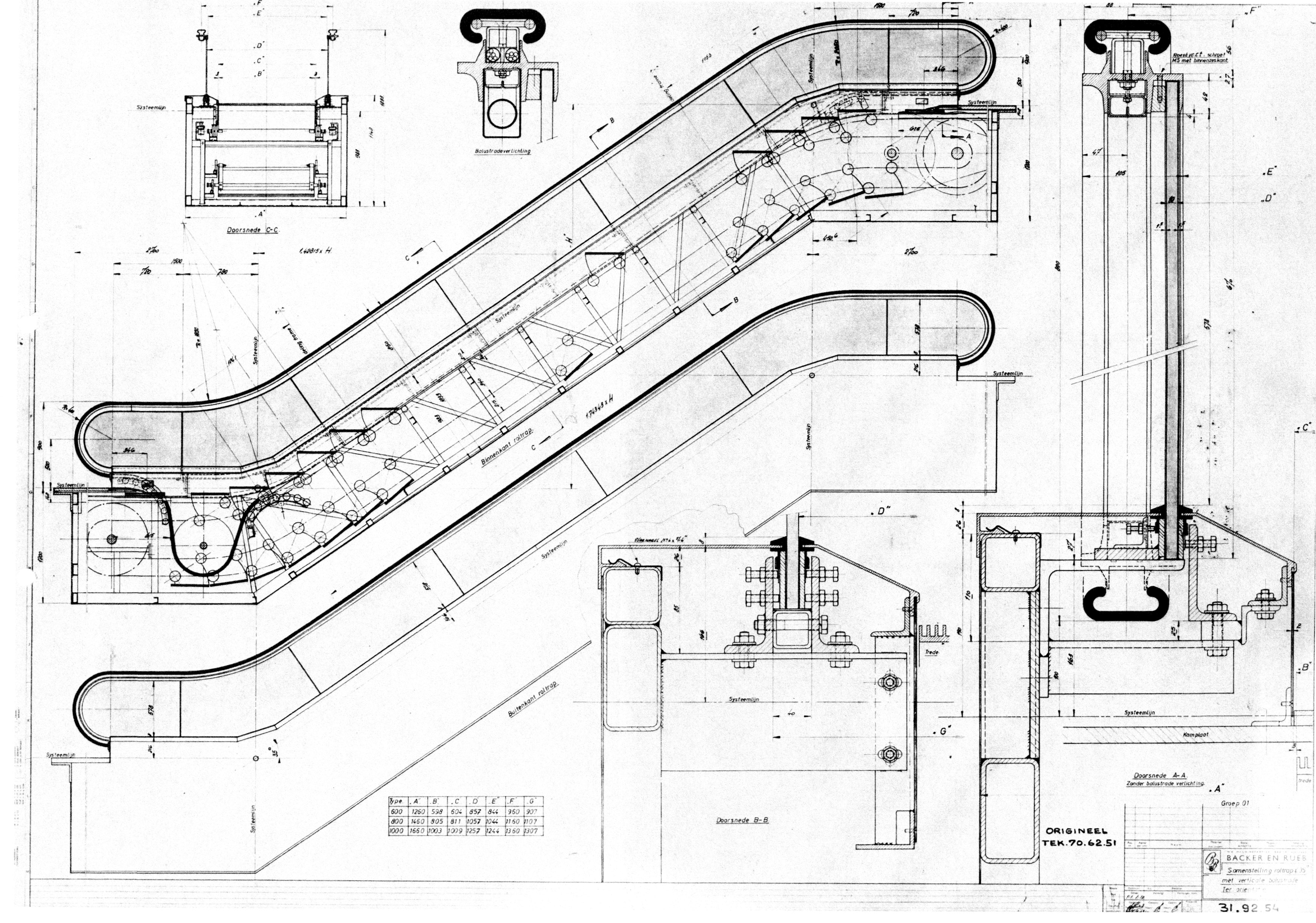

De productgroep personenvervoer bij de Machinefabriek Breda in Breda was zeer

vindingrijk in het bedenken van nieuwe concepten, die veel conculega's graag

overnamen. De constructietekening hieronder was zo'n voorbeeld van innovatie.

Het begon al bij de zelfdragende glazen balustrade van de trap, die de meesten eigenlijk allemaal

van rvs werden gemaakt.

Hieruit ontstond de ontwikkeling van milieuvriendelijke roltrappen en

rolpaden, die met een beslist lager energiegebruik o.a. door de NS, de

MIVB

(Metro Brussel) zijn toegepast.

Hiermee, en met nog andere ontwikkelingen, was een trend gezet.

mfb

Breda v/h Bakker&Rueb was deel van het scheepsbouwconcern RSV.

Scheepsbouw

Leergang Jachtbouw en kleine Bedrijfsvaartuigen

De aanleiding tot het opzetten van deze leergang kwam uit de Friese scheepsbouw.

Prof Draijer maakte op verzoek van de Friese Kamer van Koophandel de verantwoording voor

dit onderwijs en ons is de vraag gesteld hier invulling en uitwerking aan te

geven.

Het doel was de Leergang is/was alle essentiële theoretische en praktische componenten van de

scheepsbouw, op HTS++ niveau Scheepsbouwkunde vorm te geven.

Deze opleiding in deeltijd was zeer gewild bij technici van kleinere

scheepswerven, juist omdat het meeste werk op/van een werf voor kleinere

schepen voornamelijk werktuigbouwkundig van aard is.

Vormgeving van het schip, de stromingseigenschappen rond de romp en de

lekstabiliteit zijn duidelijk aspecten van de scheepsbouw, waarin extra kennis

de zeer belangrijke extra kennis aanreikt.

Op de werf zelf is belangrijk hoe om te gaan met de logistieke vormgeving,

de bedrijfsvoering en wat daar nog meer mee samenhangt.

Deze cursus - opgezet met de NHL - bestaat

uit 4 delen:

De schrijvers van de cursus zijn zonder uitzondering specialisten in hun

vakgebied en afkomstig uit het bedrijfsleven, oa vR&H, destijds de beste electrotechnische installateur

van het westelijk halfrond en tevens de TU-Delft.

In de cursus kwamen ook voorbeelden van goed en correct ontwerpen aan de orde met bezoeken aan het

waterloopkundig laboratorium.

Zowel het Marin als de TUD gaven hieraan graag hun medewerking.

De leergang kreeg van de deelnemers zeer veel waardering. Voor de module lekstabiliteit

bleek eveneens belangstelling te bestaan.

porgel dit is een link naar de Buningh-story

Projectmanagement

Offshore Modules

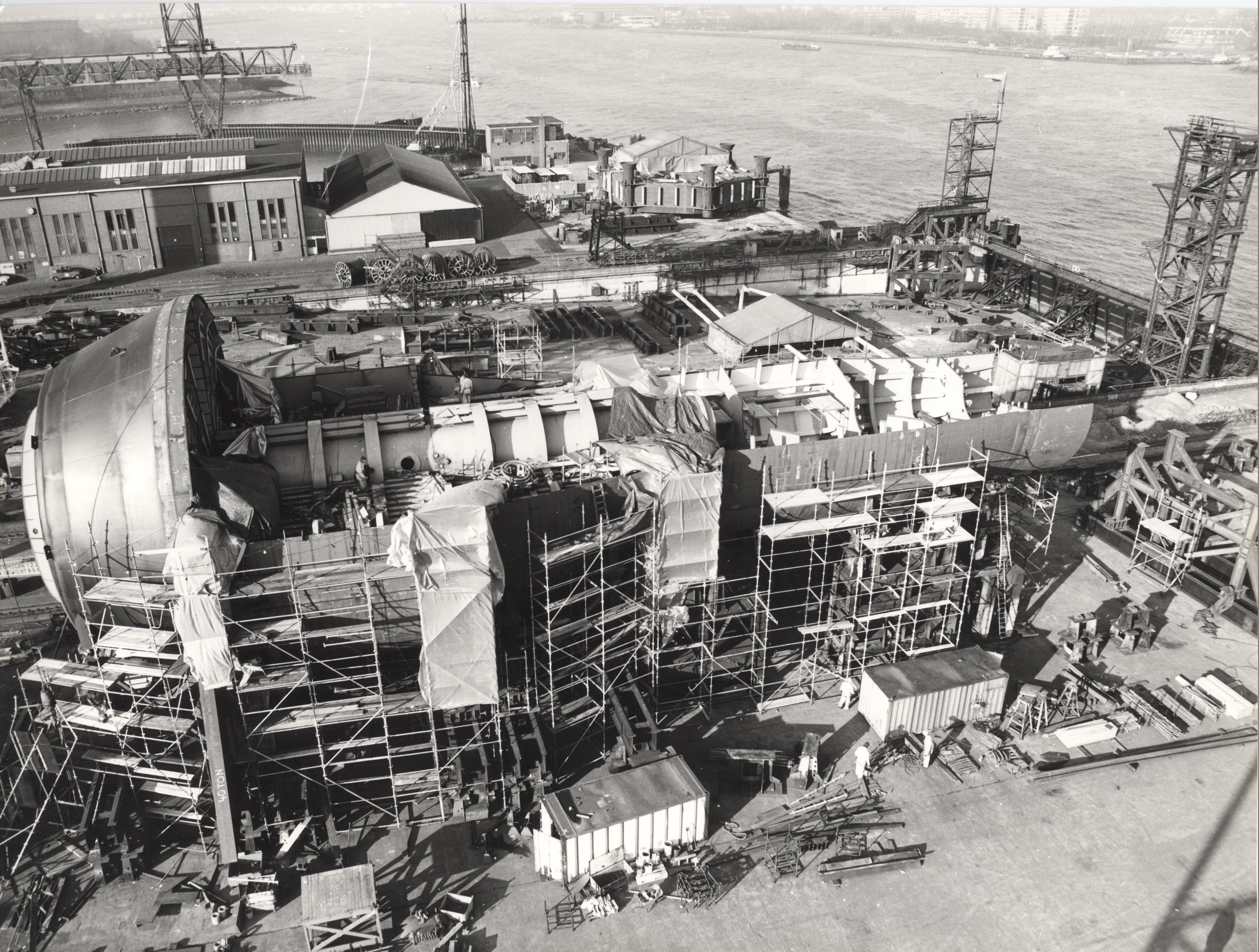

Een groot, in verschillende opzichten, was het technisch coördineren

en technisch aansturen van de bouw van de off-shore boei

(SALM ‐ Single Arm Leg Mooring); staalgewicht

5.000 ton.

Het bijzondere aan dit project was natuurlijk in de eerste plaats de

enorme afmeting van de cilinder en in de tweede plaats, de krappe

levertijd die het project kreeg. Daarbij bleek in de loop van het project

dat de controle op de aangeleverde ontwerptekeningen niet voldoende bleek

te zijn doorgevoerd.

Dat leverde nogal wat bijzondere verrassingen op, die in de loop van de

productie de nodige verstoringen opleverden. Desondanks liep de

uitvoering van het project zeer goed en uiteindelijk tot tevredenheid

van de klant.

Tegelijkertijd liep het project van de „Ostrea”, het hefschip voor de

pilonen (19.000 ton per stuk) voor de Oosterschelde dam, de

doorlaatbare waterkering. Tegelijk liep de ontwikkeling van diverse

technische onderdelen van het wandelende baggerplatform „Camel”.

Genoemde projecten kenden de werkdruk van een operationele organisatie, maar waren lang niet uitgewerkt in concrete productievoorstellen.

Nieuwe projecten ontstaan door automatisering in de productie en beginnen met (her-) ontwerp.